EIN SPANNENDER WEG ÜBER DIE SCHLUCHT: DIE TAMINABRÜCKE IM KANTON ST. GALLEN

Die Taminabrücke ist mit einer Bogenspannweite von 265 Metern, der Überbaulänge von 417 Metern und einer Höhe von 220 Metern über Talgrund die grösste Bogenbrücke der Schweiz. Im Jahr 2007 wurde ein öffentlicher Wettbewerb für das Projekt ausgelobt, aus dem das Ingenieurbüro Leonhardt, Andrä und Partner (LAP) als Sieger hervorging. Bereits bei der Ausarbeitung des Wettbewerbsbeitrages kam bei LAP Allplan Engineering zum Einsatz. Nach dem gewonnenen Wettbewerb wurde das Ingenieurbüro mit der Tragwerksplanung beauftragt. Es mussten zahlreiche Beanspruchungen, unter anderem durch Wind und Erdbeben im Bau- und Endzustand oder der Ausfall eines Spannkabels, untersucht werden.

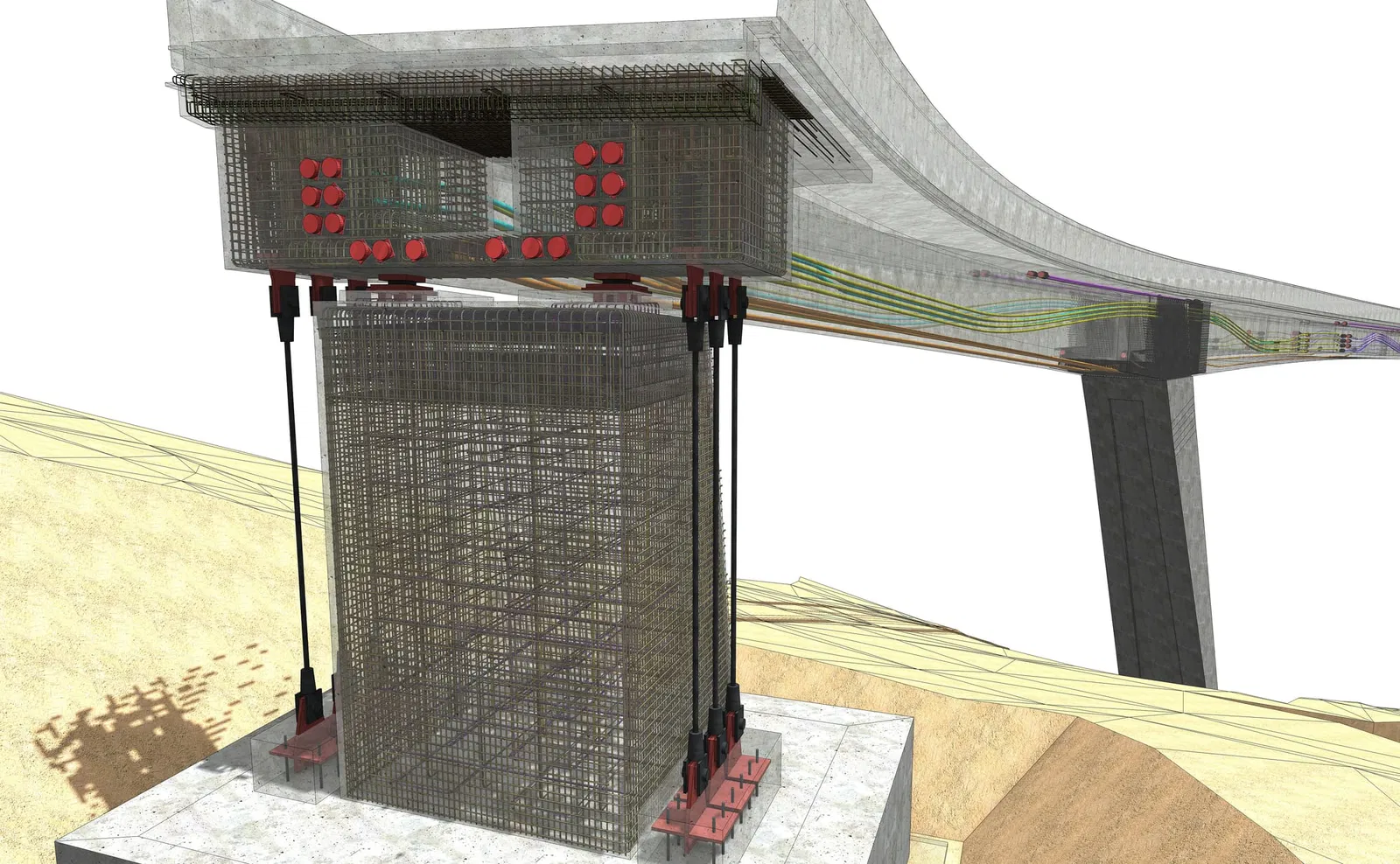

Die Abmessungen des Wettbewerbsentwurfs konnten im Wesentlichen bestätigt und im Detail weiter optimiert werden. Bei der Erstellung der Entwurfs- und Ausschreibungsunterlagen wurde wieder auf Allplan Engineering gesetzt. Als besonders hilfreich hat sich die 3D-Modellierung im kritischen Bereich der Kämpferstileinbindung in den Überbau erwiesen. Markus Förster, Abteilungsleiter Brückenbau bei LAP erklärt: „Bereits in dieser Planungsphase waren umfangreiche Darstellungen zu Spanngliedführung und Bewehrung erforderlich, um der Bauherrschaft einerseits die Baubarkeit des Entwurfes aufzuzeigen und gleichermassen die anbietenden Baufirmen für die herausfordernden Randbedingungen zu sensibilisieren.

Mit Allplan Engineering stand dafür ein ausgereiftes und sehr leistungsfähiges Werkzeug zur Verfügung.“ Passend zur Situation mit sehr steilen Talflanken und der grossen Taltiefe setzt sich das Tragwerk aus einem Bogen und einem über die Kämpferstiele und Bogenständer monolithisch verbundenen Durchlaufträger zusammen. Das Herzstück des Tragwerks bildet der Bogen mit einer Spannweite von 265 Metern. Der Bogen ist beidseitig in den Kämpfern eingespannt. Die Querschnittshöhe variiert zwischen 4 Meter am Kämpfer Pfäfers und 2 Meter am Bogenscheitel. Auch die Breite reduziert sich zwischen 9 Meter am Kämpfer Pfäfers und 5 Meter im Scheitelbereich. Um Gewicht zu sparen, ist der Bogen auf über der Hälfte seiner Länge als Hohlquerschnitt konzipiert.

Der Überbau wird durch einen Betonhohlkasten gebildet. Die Stegbreite des Überbaus wurde mit 0.55 Metern geplant, so dass zwei Stegspannglieder problemlos nebeneinander angeordnet werden können. Um Platz für die Spanngliedverankerungen zu schaffen, werden die Stege an den Enden der Bauabschnitte auf bis zu 1.21 Meter verbreitert. Die Fahrbahnplatte ist maximal 0.50 Meter dick, zwischen den Stegen reduziert sich ihre Dicke auf 0.30 Meter. Wie auch bei den Stegen wird die Plattendicke am Ende der Bauabschnitte erhöht, um die Verankerungen der Spannglieder platzieren zu können. Aufgrund der Trassierung im Grundriss mit kreisförmigen Bögen an den Bauwerksenden ist es erforderlich, eine veränderliche Querneigung der Fahrbahn zu realisieren, was zu Verwindungen der Fahrbahnplatte in Teilbereichen der Brücke führt. Der Wert der Querneigung variiert von 5 Prozent in Richtung Norden auf der Seite Valens bis zu 5 Prozent in Richtung Süden auf der Seite Pfäfers.

Links: Verankerung der Vorspannkabel mit Bewehrung und Einbauteilen Rechts: Einbindung Kämpferstiel-Überbau im digitalen Bauwerksmodell. © LAP

Die Stiele sind monolithisch mit Kämpfer und Überbau verbunden und im Wesentlichen als begehbarer Rechteckquerschnitt ausgeführt. Um die Stützweite der Vorlandbrücken zu verkürzen, sind die Kämpferstiele nicht lotrecht, sondern senkrecht zum Bogen angeordnet. Die auf dem Bogen stehenden Ständer sind massiv ausgeführt und weisen am Fuss und Kopf Betongelenke auf. Der Anschluss an Bogen und Überbau erfolgt ebenfalls monolithisch. Der Überbau und die Kämpferstiele wirken als Rahmen, die Ständer als Pendelstützen. An den Widerlagern erfolgt die Lagerung auf längs verschiebbaren Lagern. Die Kämpfer und Widerlager sind mit Flachgründungen ausgeführt.

Die Ausführungsplanung wurde ebenfalls von Leonhardt, Andrä und Partner übernommen. Infolge der Erfahrungen aus vielen Brückenbauprojekten wurde auch hier von Beginn an auf den Einsatz von Allplan Engineering als Planungssoftware gesetzt. Insbesondere die sehr umfangreiche 3D-Funktionalität trug wesentlich zum Erfolg bei der ganzheitlichen Planung des sehr komplexen Bauwerkes bei. Das erfolgreiche Zusammenspiel von Planung, Software und Ausführung beschreibt Markus Förster an folgendem Beispiel: „In Abstimmung mit den ausführenden Unternehmen und unter Berücksichtigung des verwendeten Schalungssystems wurde jeder der 55 abschnittsweise geraden Betonierabschnitte des Bogens exakt in das 3D-Modell eingearbeitet. Auf dieser Grundlage konnten die Solllage jedes einzelnen Segments ermittelt und als Grundlage für die präzise Einmessung der Schalung genutzt werden.“

Der Spatenstich für die Taminabrücke erfolgte am 28. März 2013. Zuerst wurden die Vorlandbrücken mittels bodengestützter Traggerüste errichtet. Für Bogen und Überbau schieden konventionelle Gerüste in Anbetracht der Schluchttiefe von 200 Metern von vornherein aus. Der ursprünglich vom Tragwerksplaner angedachte Bauablauf sah vor, sowohl den Bogen als auch den Überbau im Freivorbauverfahren auszuführen. Der Sondervorschlag der mit der Ausführung beauftragten ARGE Taminabrücke mit den Firmen STRABAG, Meisterbau und Erni bestand hingegen darin, dass nur der Bogen im Freivorbau ausgeführt wird, der Überbau hingegen konventionell mit einem auf dem Bogen errichteten Traggerüst. Dadurch sowie durch die Platzierung der für den Bau des Bogens erforderlichen Hilfspylone beiderseits auf den Kämpfern anstatt auf der Vorlandbrücke konnte der sequentielle durch einen weitgehend parallelen Bauablauf ersetzt werden. Dies war ein wesentlicher Beitrag, um die Bauzeit von den ursprünglich veranschlagten 5 Jahren auf 4 Jahre zu reduzieren. Am Ende der Bauzeit waren 14.000 Kubikmeter Beton, 3.000 Tonnen Bewehrung, 180 Tonnen Vorspannlitzen und 140 Spanngliedverankerungen verbaut. Das Brückengesamtgewicht beträgt 35.000 Tonnen. Die Baukosten liegen bei 37 Mio. Schweizer Franken.

Die Taminabrücke reiht sich ein in eine lange Reihe von markanten Brückenbauwerken, für deren Planung Allplan Engineering eingesetzt wurde. Neben der Taminabrücke sind insbesondere die Sava Brücke in Serbien, die Queensferry Crossing in Schottland, die verlängerte Waalbrugg in den Niederlanden als Beispiele mit längeren Spannweiten oder höheren Komplexität zu nennen.

Bei der Arbeit mit Allplan Engineering werden detaillierte, virtuelle Modelle erstellt, die auch Vorspannkabel, Bewehrung und Einbauteile beinhalten. Damit können viele potentielle Probleme, insbesondere in kritischen Bereichen wie Knotenpunkten mit sehr hohen Bewehrungsgehalten oder in den Verankerungsbereichen der Vorspannkabel, noch in der Planungsphase gelöst werden. Das Risiko für aus Problemen bei der Bauausführung resultierenden Termin- und Kostenüberschreitungen wird deutlich reduziert. Gleichzeitig erhöht sich die Produktivität bei der Planung spürbar, unter anderem durch automatisch generierte Schnitte oder Mengenberechnungen. Das virtuelle Brückenmodell ist nicht nur eine unschätzbare Hilfe für die an Entwurf und Konstruktion beteiligten Ingenieure, es leistet auch grosse Dienste bei der Kommunikation mit den Auftraggebern, der Öffentlichkeit oder dem Personal auf der Baustelle.

Foto: Tiefbauamt Kanton St. Gallen

„Bereits in der Planungsphase waren umfangreiche Darstellungen zu Spanngliedführung und Bewehrung erforderlich, um der Bauherrschaft die Baubarkeit des Entwurfes aufzuzeigen und die anbietenden Baufirmen für die herausfordernden Randbedingungen zu sensibilisieren. Mit Allplan Engineering stand dafür ein sehr leistungsfähiges Werkzeug zur Verfügung.“ Markus Förster, Abteilungsleiter Brückenbau bei Leonhardt, Andrä und Partner

LÄNGSTER EISENBAHNTUNNEL DER WELT

Über 150 Kilometer Tunnel, Stollen, Querschläge und Schächte mussten beim Bau des Gotthard Basistunnels ausgebrochen werden, damit das System mit zwei Einspurröhren von je 57 Kilometer Länge überhaupt betrieben werden kann. 28 Millionen Tonnen Fels wurden herausgesprengt oder von den vier Tunnelbohrmaschinen weggefräst. Zwei Multifunktionsstellen in Faido und Sedrun unterteilen die beiden Tunnelröhren in drei ungefähr gleich lange Abschnitte. Hier befinden sich die Nothaltestellen und je zwei Spurwechsel. Sie ermöglichen, dass Züge von der einen Einspurröhre in die andere fahren können, um zum Beispiel in der verkehrsfreien Röhre Unterhaltsarbeiten auszuführen. Auch das Zu- und Abluftsystem sowie zahlreiche technische Anlagen sind hier untergebracht. Über die offenen Anschlussstrecken nördlich und südlich der beiden Portale in Erstfeld und Bodio wird der Basistunnel an die bestehende SBB-Stammlinie angebunden. Für die Planung und den Bau gliederte die Bauherrschaft AlpTransit Gotthard AG den Gotthard-Basistunnel in die Teilabschnitte Gotthard Nord (offene Strecke 4,4 km), Erstfeld (7,8 km), Amsteg (11,3 km), Sedrun (8,5 km), Faido (13.5 km), Bodio (15.9 km) und Gotthard Süd (offene Strecke 7,8 km). Um Zeit und Kosten zu sparen, wurden die Bauarbeiten an den verschiedenen Abschnitten aufeinander abgestimmt und erfolgten teilweise gleichzeitig. Bis zu 2600 Personen beschäftigten sich in der Hauptbauphase mit der Umsetzung des Jahrhundertbauwerks. An den Teilabschnitten Erstfeld und Amsteg der Ingenieurgemeinschaft GBT Nord wirkten in den letzten 25 Jahren Fachleute aus mehr als einem Dutzend Berufe mit. Rund 500 Mannjahre wurden von der Ingenieurgemeinschaft in dieser Zeit geleistet: „Für viele Mitarbeitende wurde der Gotthard-Basistunnel zu einer Lebensaufgabe“, erklärt Raphael Wick als Gesamtprojektleiter der Ingenieurgemeinschaft GBT Nord und Vertreter von Gähler und Partner.

DER TEILABSCHNITT ERSTFELD

Der Teilabschnitt Erstfeld ist 7,8 Kilometer lang. Die ersten 600 Meter des Gotthard-Basistunnels entstanden als Tagbautunnel in offener Baugrube. Dieser geht dann über in die beiden rund 7,1 Kilometer langen, bergmännisch aufgefahrenen Tunnelröhren. Deren Querschnitt, mit einem Ausbruchdurchmesser von 9,58 Meter, wurde mit den gleichen zwei Tunnelbohrmaschinen ausgebrochen, die bereits den Teilabschnitt Amsteg aufgefahren hatten. Aufgrund der günstigen geologischen Prognosen bezeichneten viele Tunnelbauer den Abschnitt Erstfeld als „Sprinterstrecke“. Tatsächlich konnten mit einer durchschnittlichen Leistung von 18,27 Meter pro Arbeitstag in der Oströhre respektive 16,27 Meter in der Weströhre die Durchschläge jeweils rund sechs Monate früher als geplant gefeiert werden. Im Juli 2009 erzielten die Mineure in der Weströhre mit einer Vortriebsleistung von 56 Metern innerhalb von 24 Stunden einen neuen Weltrekord. Sorge in diesem Teilabschnitt bereitete Raphael Wick und seinem Team der unerwartet hohe Wasseranfall während dem Vortrieb. Diese Wassermenge erreichte jeweils zur Zeit der Schneeschmelze bis zu 450 Liter/Sekunde.

DER TEILABSCHNITT AMSTEG

Das Kernstück im gut 11 Kilometer langen Abschnitt Amsteg sind die beiden Tunnelröhren des Gotthard-Basistunnels, die alle 325 Meter miteinander verbunden sind. Bevor die Vortriebe Richtung Sedrun beginnen konnten, musste ein 1,8 Kilometer langer Zugangsstollen gebaut werden. Anschliessend folgte der Ausbruch eines „Fusspunktes“ mit Bahntechnikkaverne, Baustollen und Kreuzungsbauwerken. Für die spätere Bahnstromversorgung bohrte eine Tunnelbohrmaschine mit 3,7 Meter Durchmesser einen 1,8 Kilometer langen Kabelstollen in die unterirdische Zentrale des Kraftwerks Amsteg. Im Sprengvortrieb wurden die ersten 400 Meter jeder Tunnelröhre und die Montagekavernen für den Aufbau der Tunnelbohrmaschinen ausgebrochen. In einem zeitlichen Abstand von drei Monaten startete der Leistungsvortrieb der beiden Tunnelbohrmaschinen in Richtung Sedrun. In der Weströhre kam es nach der problemlosen Durchquerung einer prognostizierten Störzone zu einem überraschenden Stillstand des Vortriebs: Ein Wasserzutritt schwemmte loses Material in den Bohrkopf und blockierte diesen. Für die Befreiung der Tunnelbohrmaschine wurde aus der Oströhre ein Gegenvortrieb erstellt und die gesamte aufgelockerte Zone mit massiven Injektionen verfestigt. Nach einem Stillstand von rund sechs Monaten konnte der Regelvortrieb wieder aufgenommen werden. Mit einer durchschnittlichen Tagesleistung von 11,05 Metern konnte der Durchschlag beider Röhren zum Teilabschnitt Sedrun trotz des Stillstandes mit mehrmonatigem Zeitvorsprung gefeiert werden.

„In Amsteg, wo zwei Stollen auf die beiden Tunnelröhren treffen, war uns das 3D-Modell mit Allplan Engineering sehr hilfreich.“ Raphael Wick, Gähler und Partner AG

KOSTENOPTIMIERUNG MIT CAD BEIM INNENGEWÖLBE

Der ganze Basistunnel, inklusive Querschläge und Multifunktionsstellen, ist zweischalig ausgebaut. Nach der Ausbruchsicherung folgen eine Abdichtung und ein Innengewölbe aus Ortbeton. In den Teilabschnitten Erstfeld und Amsteg setzte der Unternehmer für Verkleidung und Innengewölbe drei Schalungseinheiten mit je zwei 10 Meter langen Schalwagen ein. In einer logistischen Höchstleistung betonierte man täglich bis zu 60 Meter Verkleidung. Das heisst, in je zehn Monaten Bauzeit pro Röhre entstanden über 22 Kilometer Innengewölbe. Dank der geometrischen Optimierung des Innengewölbes und der Unterstützung von Allplan Engineering konnten in den Teilabschnitten Erstfeld und Amsteg insgesamt 89‘000 Kubikmeter Beton eingespart werden, was etwa 19 Millionen Franken entspricht. Raphael Wick beschreibt das dabei gewählte Vorgehen wie folgt: „Mit einer digitalen Oberflächenvermessung wurde die genaue Lage der Ausbruchsicherung aufgenommen.

Diese Daten wurden in Allplan Engineering eingelesen und in den Normalprofilen hinterlegt. Unter Berücksichtigung aller Vorgaben, die erfüllt sein müssen, wurde anschliessend die optimale Schalungskonfiguration ermittelt und der Baustelle zur Umsetzung weiter gegeben.“ Die Planung in 3D setzten die Ingenieure von Gähler und Partner überall dort ein, wo es schwierige Stellen oder Problembereiche gab, um mit der Hilfe von Visualisierungen diese Bauteile optimal bearbeiten zu können. Raphael Wick zählt einige Beispiele auf: „Das war in Erstfeld und Amsteg zum Beispiel bei der Planung der komplexen räumlichen Kabelführungen der Fall. In Amsteg war uns das 3D-Modell dort sehr hilfreich, wo zwei Stollen auf die beiden Tunnelröhren treffen. Die sich ergebenden räumlichen Verschneidungen der verschiedenen Strukturen konnten in der 3D-Visualisierung ideal dargestellt und bearbeitet werden. Aber auch in der Erarbeitung der Bewehrungspläne gab uns das 3D-System die Sicherheit, dass die gezeichnete Bewehrung auch wirklich passt.“

„Die riesige Datenmenge konnten wir mit Allplan Engineering problemlos bewältigen.“

Raphael Wick, Gähler und Partner AG

ÜBER 1000 PLÄNE ERSTELLT

Gähler und Partner AG verwendet Allplan mit 24 Lizenzen auch in weiteren Projekten im Hochbau, in der Tragwerksplanung sowie im Tief- und Untertagebau. Das im Dezember 1988 in einem Management Byout durch führende Mitarbeiter übernommene Büro beschäftigt aktuell rund 110 Personen. Rund die Hälfte von ihnen arbeitet im Hochbau, der Tunnelbau zählt zu den Kernkompetenzen im Infrastrukturbau. Für die Bearbeitung dieser Projekte stehen den Mitarbeitern rund 60 verschiedene Programme von unterschiedlichen Anbietern von Fachsoftware zur Verfügung, die durch zwei interne Spezialisten betreut werden. Die Planbearbeitung des Teilabschnittes Amsteg erfolgte noch mit der CAD-Software Speedikon. Gegen das Ende der Arbeiten in Amsteg und zu Beginn der Ausführungsplanung in Erstfeld kam der Umstieg auf Allplan Engineering. Das neue Programm bestand seine Feuertaufe auf Anhieb: Alle Pläne konnten fehlerfrei übernommen und problemlos weiter bearbeitet werden. „Dass die Datenübernahme so gut funktioniert hat, war für uns ein wesentlicher Erfolgsfaktor“, erinnert sich Raphael Wick. Auch in der Zusammenarbeit innerhalb der Ingenieurgemeinschaft und mit weiteren Projektbeteiligten profitierte Gähler und Partner AG beim Datenaustausch von der Zuverlässigkeit von Allplan Engineering. „Im Projekt kamen eine Vielzahl von Programmen in den unterschiedlichsten Versionen zum Einsatz. Entsprechend wichtig war es, die Pläne in einwandfreier Qualität und ohne Datenverlust austauschen zu können. Mit Allplan Engineering gab es dabei keine Probleme“, äussert sich der Bauingenieur über die gemachten Erfahrungen und fügt an: „Für die beiden Teilabschnitte des Basistunnels haben wir rund 120 verschiedene Blockpläne und über 1000 Pläne insgesamt erstellt. Eine riesige Datenmenge, die das Programm aber problemlos bewältigt hat.“

EIN ROHBAUVOLUMEN VON 1,5 MILLIARDEN FRANKEN BEARBEITET

Die Ingenieurgemeinschaft Gotthard-Basistunnel Nord hat in der rund 15-jährigen Bauzeit in den Teilabschnitten Erstfeld und Amsteg ein Rohbauvolumen von rund 1,5 Milliarden Franken bearbeitet. Raphael Wick als verantwortlicher Gesamtprojektleiter erfüllt es mit Stolz, an einem solchen Grossprojekt massgeblich beteiligt gewesen zu sein. Was war im Rückblick wichtig für den Erfolg dieses Grossprojektes? „Viele Probleme sind keine Probleme, wenn unter allen Projektbeteiligten ein fairer Umgang und eine partnerschaftliche Zusammenarbeit gepflegt wird. Dann brauchen wir auch keine Juristen“, antwortet Raphael Wick auf diese Frage. Er misst den Projekterfolg auch daran, dass die betreuten Projekte innerhalb des vorgegebenen Termin- und Kostenrahmens abgewickelt werden konnten und auch alle Qualitätsanforderungen erfüllt worden sind.

Facts & Figures

| Eingesetzte Software: | Allplan Engineering |

| Länge des Tunnels: | 57 Kilometer (längster Eisenbahntunnel der Welt) |

| Dauer der Tunnelfahrt: | 20 Minuten für Personenzüge |

| Maximale Geschwindigkeit: | Personenzüge bis 250 km/h |

| Maximale Felsüberdeckung: | 2450 Meter |

| Bauzeit: | 17 Jahre |

| Ausbruchsmaterial: | 28 Millionen Tonnen |

| Am Bau Beteiligte: | 2600 Personen |

| Inbetriebnahme: | 11. Dezember 2016 |

| Kosten: | Gesamte NEAT mit Lötschberg-, Gotthard- und Ceneri-Basistunnel: rund 24 Milliarden Franken |

| Bauherrschaft: | AlpTransit Gotthard AG |

| Planung und Bauleitung Abschnitte Erstfeld und Amsteg: | Ingenieurgemeinschaft Gotthard-Basistunnel Nord: Gähler und Partner AG (Leitung), Gruner AG, Rothpletz, Lienhard + Cie AG, CES Bauingenieure AG |

| Information: | Die BIM-Software Allplan Engineering unterstützte Gähler und Partner AG in der Erarbeitung der hochkomplexen Ausführungspläne und sorgte für einen reibungslosen Datenaustausch innerhalb der Ingenieurgemeinschaft. |

ALLPLAN ENGINEERING – DIE EFFIZIENTE LÖSUNG FÜR ERFOLGREICHE BAUPROJEKTE

Für vielfältige Gebäudeplanungen, anspruchsvolle Kunstbauten sowie allgemeine Tiefbauprojekte und Strassenplanungen: Als führendes Softwarehaus in der Schweiz unterstützt Allplan Ingenieure mit integrierten Systemlösungen. Unser vielseitiges IT-Angebot zeichnet sich durch flexible Integrationsmöglichkeiten, grosse Benutzerfreundlichkeit und höchste Zuverlässigkeit aus - und bietet somit die perfekte Grundlage für die erfolgreiche Realisation Ihrer Bauprojekte.

Allplan Engineering ist die umfassende BIM-Lösung für alle Bereiche des Ingenieurbaus nach Schweizer Standards in 2D und 3D. Das erfolgreiche Programm unterstützt Sie praxisnah bei der Umsetzung Ihrer vielfältigen Projekte und bietet die Strukturen und Schnittstellen für eine durchgängige Planung. Strategische Partnerschaften und Kooperationen mit Industriepartnern optimieren die Durchgängigkeit und erhöhen so die Produktivität.

Allplan Engineering bietet überdurchschnittlichen Bedienkomfort und bearbeitet selbst grösste Datenmengen schnell und flexibel. Führende Bauingenieure setzen Allplan Engineering bei verschiedensten Projekten in der ganzen Schweiz und international erfolgreich ein.

In Kombination mit systematischen Contents (Symbole, Assistenten usw.) entstehen Pläne in kürzester Zeit und von höchster Qualität.

Mit Hilfe der innovativen Daten- und Projektverwaltung von Allplan Engineering organisieren Sie Ihre Projekte übersichtlich, effizient und in Zukunft auch standortunabhängig.

ALLPLAN Schweiz AG

Hertistrasse 2c

8304 Wallisellen

info.ch@allplan.com

allplan.com

© Allplan Schweiz AG, Wallisellen ZH; © Fotos: sbb und AlpTransit Gotthard AG; © Pläne und Visualisierungen: Gähler und Partner AG; © Text: Peter Rahm, Gossau ZH